યી ઝેંગ સાથે કામ કરવાનો એક મોટો ફાયદો એ છે કે આપણું સંપૂર્ણ સિસ્ટમ જ્ઞાન;અમે પ્રક્રિયાના માત્ર એક ભાગમાં નિષ્ણાત નથી, પરંતુ દરેક ઘટકના નિષ્ણાત છીએ.આનાથી અમને અમારા ગ્રાહકોને એક અનન્ય પરિપ્રેક્ષ્ય પ્રદાન કરવાની મંજૂરી મળે છે કે કેવી રીતે પ્રક્રિયાના દરેક ભાગ એકસાથે કામ કરશે.

અમે અકાર્બનિક અને ઓર્ગેનિક બંને એપ્લિકેશન માટે સંપૂર્ણ ગ્રાન્યુલેશન સિસ્ટમ્સ અથવા સાધનોના વ્યક્તિગત ટુકડાઓ પ્રદાન કરી શકીએ છીએ.

અમારી ડિસ્ક ગ્રાન્યુલેટર ઉત્પાદન લાઇન મુખ્યત્વે સંયોજન ખાતરનું ઉત્પાદન કરે છે.સામાન્ય રીતે, સંયોજન ખાતરમાં ત્રણ પોષક તત્વો (નાઇટ્રોજન, ફોસ્ફરસ અને પોટેશિયમ)ના ઓછામાં ઓછા 2 તત્વો હોય છે.ઉચ્ચ પોષક તત્ત્વોની સામગ્રી, થોડી આડઅસરો અને સારા ભૌતિક ગુણધર્મોની વિશેષતાઓ સાથે, સંયોજન ખાતર ગર્ભાધાનને સંતુલિત કરવામાં, ખાતરના ઉપયોગની કાર્યક્ષમતામાં સુધારો કરવામાં અને પાકની ઉચ્ચ અને સ્થિર ઉપજને પ્રોત્સાહન આપવા માટે મહત્વપૂર્ણ ભૂમિકા ભજવે છે, અમારી પાન ગ્રાન્યુલેટર સંયોજન ખાતર ઉત્પાદન લાઇન ખાસ કરીને તૈયાર કરવામાં આવી છે. ખાતર ઉત્પાદકો જેમને મોટી ઉત્પાદન જરૂરિયાત હોય છે.આ ખાતર ઉત્પાદન લાઇન એનપીકે ખાતર, ડીએપીનું ઉત્પાદન કરી શકે છે અને અન્ય સામગ્રીને સંયોજન ખાતરના કણોમાં દાણાદાર બનાવી શકે છે.આ ખાતર પ્લાન્ટની પ્રક્રિયા તકનીક અદ્યતન, અસરકારક અને વ્યવહારુ છે.બધા ખાતર સાધનો કોમ્પેક્ટ, ઉચ્ચ-સ્વચાલિત અને સરળ કામગીરી છે, જે સામૂહિક સંયોજન ખાતર ઉત્પાદન માટે વધુ અનુકૂળ છે.

ફાયદો:

1.બધા ખાતર મશીનો એન્ટી-કાટ અને વસ્ત્રો-પ્રતિરોધક સામગ્રી અપનાવે છે.

2. ગ્રાહકની જરૂરિયાતો અનુસાર એડજસ્ટેબલ ક્ષમતા.

3. કોઈ કચરો ડિસ્ચાર્જ, ઊર્જા બચત અને વપરાશ ઘટાડવા, પર્યાવરણ રક્ષણ.સ્થિર કામગીરી, જાળવવા માટે સરળ.

4. આ ખાતર ઉત્પાદન લાઇન ઉચ્ચ, મધ્યમ અને ઓછી સાંદ્રતા સાથે માત્ર સંયોજન ખાતર જ નહીં, પરંતુ કાર્બનિક ખાતર, અકાર્બનિક ખાતર, જૈવિક ખાતર અને મેગ્નેટાઇઝિંગ ખાતર વગેરેનું ઉત્પાદન કરી શકે છે. ઉચ્ચ દાણાદાર દર સાથે ડિસ્ક ગ્રાન્યુલેટર.

5. કોમ્પેક્ટ લેઆઉટ સાથે, ખાતર ઉત્પાદન લાઇનનો સંપૂર્ણ સેટ વૈજ્ઞાનિક અને વાજબી છે અને ટેકનોલોજીમાં અદ્યતન છે.

7. કાચા માલની વ્યાપક અનુકૂલનક્ષમતા, સંયોજન ખાતરો, ફાર્માસ્યુટિકલ્સ, રસાયણો, ફીડ અને અન્ય કાચા માલના દાણાદાર માટે યોગ્ય.

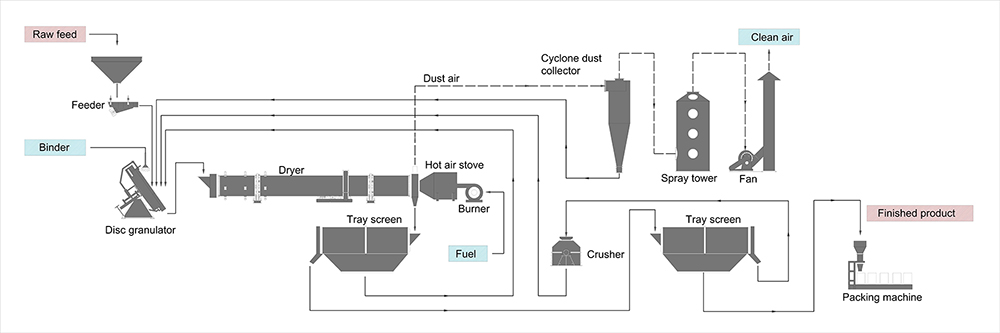

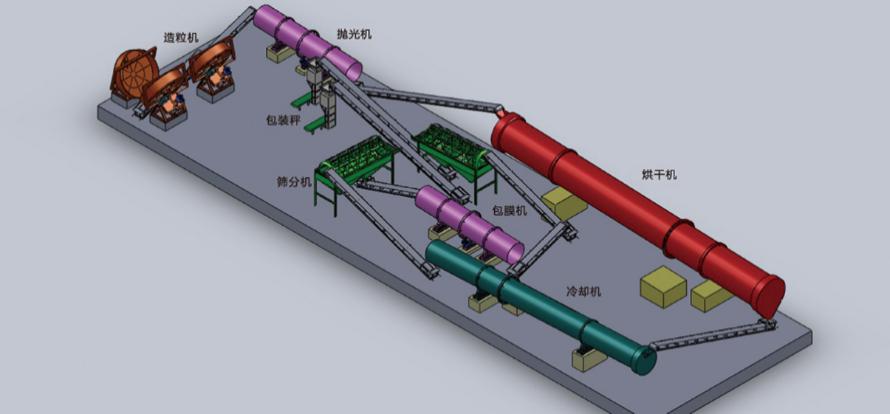

આખી લાઇનમાં ડિસ્ક ફીડર (ટાંકીમાં સામગ્રી મૂકવી) → ડિસ્ક મિક્સર (કાચા માલને હલાવવા માટે) → ચેઇન ક્રશર (ક્રશિંગ માટે) → ડિસ્ક ગ્રાન્યુલેટર (ગ્રેન્યુલેટિંગ માટે) → રોટરી ડ્રમ ડ્રાયર (સૂકવવા માટે) → રોટરી ડ્રમ કૂલરનો સમાવેશ થાય છે (ઠંડક માટે) → રોટરી ડ્રમ સ્ક્રીન (તૈયાર અને અયોગ્ય ઉત્પાદનોની તપાસ માટે)→ તૈયાર ઉત્પાદનો વેરહાઉસ (સ્ટોરેજ માટે)→ ઓટોમેટિક પેકેજર (પેકેજિંગ માટે)→ બેલ્ટ કન્વેયર → ડસ્ટ સેટલિંગ ચેમ્બર → હીટ એક્સ્ચેન્જર

સૂચના:આ ઉત્પાદન લાઇન ફક્ત તમારા સંદર્ભ માટે છે.

સંયોજન ખાતર ઉત્પાદન લાઇનની ગ્રાન્યુલેશન તકનીકી પ્રક્રિયાને સામાન્ય રીતે વિભાજિત કરી શકાય છે:

1. સામગ્રી બેચિંગ પ્રક્રિયા

પ્રથમ, કાચા માલને પ્રમાણ અનુસાર સખત રીતે ફાળવવામાં આવે છે.કાચા માલમાં યુરિયા, એમોનિયમ નાઈટ્રેટ, એમોનિયમ ક્લોરાઈડ, એમોનિયમ સલ્ફેટ, એમોનિયમ ફોસ્ફેટ (મોનોઅમોનિયમ ફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, સિંગલ સુપરફોસ્ફેટ અને બરછટ સફેદ), પોટેશિયમ ક્લોરાઇડ, પોટેશિયમ સલ્ફેટ વગેરેની ઉચ્ચ સામગ્રીની બાંયધરી આપે છે. ખાતર કાર્યક્ષમતા.

2.સામગ્રી stirring પ્રક્રિયા

કાચો માલ ડિસ્ક મિક્સરમાં એકસાથે ભેળવવામાં આવે છે જે સામગ્રીને સમાનરૂપે હલાવી શકે છે.

3.ક્રશિંગ પ્રક્રિયા

ચેઇન ક્રશર મશીન મોટી સામગ્રીને નાના ટુકડાઓમાં ક્રશ કરશે જે ગ્રાન્યુલેશનની માંગને પૂર્ણ કરી શકે છે.પછી બેલ્ટ કન્વેયર સામગ્રીને પેન ગ્રાન્યુલેટરમાં દાણાદાર બનાવવા માટે મોકલશે.

4.ગ્રાન્યુલેટીંગ પ્રક્રિયા

ડિસ્ક ખાતર ગ્રાન્યુલેટર આર્ક ડિસ્ક કોણ માળખું અપનાવે છે.ગ્રાન્યુલેશન રેટ 93% થી ઉપર પહોંચી શકે છે, જે તમામ ખાતર ગ્રાન્યુલેટર્સમાં શ્રેષ્ઠ ગ્રાન્યુલેશન રેશિયો ધરાવે છે.કાચા માલને ડિસ્કમાં ફેરવવા માટે સાધનસામગ્રી અને છંટકાવના ઉપકરણના સતત કાઉન્ટર-રોટેટિંગનો ઉપયોગ કરવો.તે એકસમાન અને સરસ દેખાવ ગ્રાન્યુલ્સ પેદા કરી શકે છે.પાન ગ્રાન્યુલેટર સંયોજન ખાતર ઉત્પાદન લાઇનમાં અનિવાર્ય મશીન છે.

5. સૂકવણી અને ઠંડકની પ્રક્રિયા

દાણાદાર કર્યા પછી, ગ્રાન્યુલ્સને સૂકવવાની જરૂર છે.બેલ્ટ કન્વેયર ગ્રાન્યુલ્સને રોટરી ડ્રમ ડ્રાયરમાં પરિવહન કરે છે.સૂકવણી મશીન ગ્રાન્યુલ્સની તીવ્રતા વધારવા માટે કણોમાંથી ભેજ દૂર કરે છે.આમ, તે સંગ્રહ માટે અનુકૂળ છે.સૂકવણી પછી, ગ્રાન્યુલ્સનું તાપમાન ઊંચું હોય છે, તેઓ એકઠા કરવા માટે સરળ છે.આમ આપણે રોટરી ડ્રમ કૂલર મશીન વડે ગ્રાન્યુલ્સને ઠંડું કરવાની જરૂર છે.ઠંડુ થયા પછી, ખાતર ગ્રાન્યુલ્સ પેકેજ, સાચવવા અને પરિવહન કરવા માટે સરળ છે.

6.કણ વર્ગીકરણ પ્રક્રિયા

ખાતર ઠંડુ થયા પછી રોટરી ડ્રમ સ્ક્રીનીંગ મશીન દ્વારા તપાસવું જોઈએ.લાયક ઉત્પાદનો બેલ્ટ કન્વેયર દ્વારા તૈયાર ઉત્પાદન વેરહાઉસમાં મોકલવામાં આવશે અથવા સીધા પેક કરી શકાય છે.અયોગ્ય ગ્રાન્યુલ્સ ફરીથી દાણાદાર કરવામાં આવશે.

7.ઉત્પાદન પેકિંગ પ્રક્રિયા

સંયોજન ખાતર ઉત્પાદન લાઇનમાં પેકિંગ એ છેલ્લી પ્રક્રિયા છે.પૂર્ણ-સ્વચાલિત ખાતર પેકેજરનો ઉપયોગ તૈયાર ઉત્પાદનોને પેકેજ કરવા માટે થાય છે.ઉચ્ચ-સ્વચાલિત અને ઉચ્ચ-કાર્યક્ષમતા સાથે, તે માત્ર સચોટ વજન જ પ્રાપ્ત કરતું નથી, પરંતુ છેલ્લી તકનીકી પ્રક્રિયાને ઉત્તમ રીતે પૂર્ણ કરે છે.ગ્રાહકો ખોરાકની ઝડપને નિયંત્રિત કરી શકે છે અને વાસ્તવિક જરૂરિયાતો અનુસાર ઝડપ પરિમાણ સેટ કરી શકે છે.

પોસ્ટ સમય: સપ્ટેમ્બર-27-2020