સંપૂર્ણ અને વૈવિધ્યસભર ડિસ્ક ગ્રાન્યુલેશન પ્રોડક્શન લાઇન પ્રક્રિયા હેનાન ઝેંગ હેવી ઇન્ડસ્ટ્રીઝના મુખ્ય ફાયદાઓમાંની એક છે.અમારી પાસે વિવિધ ખાતર ઉત્પાદન લાઇનના આયોજન અને સેવાનો અનુભવ છે.અમે માત્ર ઉત્પાદન પ્રક્રિયામાં દરેક પ્રક્રિયાની લિંક પર ધ્યાન કેન્દ્રિત કરતા નથી, પરંતુ હંમેશા સમગ્ર ઉત્પાદન લાઇન પર દરેક પ્રક્રિયાની વિગતોને સમજીએ છીએ અને સફળતાપૂર્વક ઇન્ટરલિંકિંગ પ્રાપ્ત કરીએ છીએ.અમે ગ્રાહકોની વાસ્તવિક જરૂરિયાતો અનુસાર સંપૂર્ણ અને વિશ્વસનીય ઉત્પાદન લાઇન સોલ્યુશન્સ પ્રદાન કરીએ છીએ.

ડિસ્ક ગ્રેન્યુલેટર પ્રોડક્શન લાઇનનો ઉપયોગ મુખ્યત્વે સંયોજન ખાતર બનાવવા માટે થાય છે.સામાન્ય રીતે કહીએ તો, સંયોજન ખાતરમાં ઓછામાં ઓછા બે કે ત્રણ પોષક તત્વો (નાઇટ્રોજન, ફોસ્ફરસ, પોટેશિયમ) હોય છે.તેમાં ઉચ્ચ પોષક તત્વો અને થોડી આડઅસરોની લાક્ષણિકતાઓ છે.સંતુલિત ગર્ભાધાનમાં સંયુક્ત ખાતર મહત્વની ભૂમિકા ભજવે છે.તે માત્ર ગર્ભાધાન કાર્યક્ષમતામાં સુધારો કરી શકે છે, પરંતુ પાકની સ્થિર અને ઉચ્ચ ઉપજને પણ પ્રોત્સાહન આપે છે.સંયોજન ખાતરની ઉચ્ચ-ગુણવત્તા અને ઉચ્ચ ઉત્પાદકતા પ્રાપ્ત કરવા માટે ડિસ્ક ગ્રાન્યુલેટરની ઉત્પાદન લાઇન એ સારો ઉકેલ છે.ઉત્પાદન લાઇન એનપીકે ખાતર, ડીએપી ખાતર અને અન્ય સંયોજન ખાતરના કણોનું ઉત્પાદન કરી શકે છે.

સંયોજન ખાતરોના ઉત્પાદન માટેનો કાચો માલ છે યુરિયા, એમોનિયમ ક્લોરાઇડ, એમોનિયમ સલ્ફેટ, પ્રવાહી એમોનિયા, એમોનિયમ મોનોફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, પોટેશિયમ ક્લોરાઇડ, પોટેશિયમ સલ્ફેટ, જેમાં કેટલીક માટી અને અન્ય ફિલરનો સમાવેશ થાય છે.

1) નાઈટ્રોજન ખાતરો: એમોનિયમ ક્લોરાઈડ, એમોનિયમ સલ્ફેટ, એમોનિયમ થિયો, યુરિયા, કેલ્શિયમ નાઈટ્રેટ વગેરે.

2) પોટેશિયમ ખાતરો: પોટેશિયમ સલ્ફેટ, ઘાસ અને રાખ, વગેરે.

3) ફોસ્ફરસ ખાતરો: કેલ્શિયમ પરફોસ્ફેટ, ભારે કેલ્શિયમ પરફોસ્ફેટ, કેલ્શિયમ મેગ્નેશિયમ અને ફોસ્ફેટ ખાતર, ફોસ્ફેટ ઓર પાવડર, વગેરે.

ડિસ્ક ગ્રાન્યુલેટરની ઉત્પાદન લાઇન અદ્યતન, કાર્યક્ષમ અને વ્યવહારુ છે, સાધનોનું માળખું કોમ્પેક્ટ છે, ઓટોમેશન ઊંચું છે, કામગીરી સરળ છે, અને સંયોજન ખાતરના બેચ ઉત્પાદન માટે તે અનુકૂળ છે.

1. બધા સાધનો કાટ-પ્રતિરોધક અને વસ્ત્રો-પ્રતિરોધક સામગ્રીથી બનેલા છે.

2. ઉત્પાદન ક્ષમતા ગ્રાહક જરૂરિયાતો અનુસાર ગોઠવી શકાય છે.

3. કોઈ ત્રણ કચરો ઉત્સર્જન, ઊર્જા બચત અને પર્યાવરણીય સંરક્ષણ.તે સતત ચાલે છે અને જાળવવા માટે સરળ છે.

4. સંયોજન ખાતર ઉત્પાદન લાઇન માત્ર ઉચ્ચ, મધ્યમ અને ઓછી સાંદ્રતાવાળા સંયોજન ખાતરનું ઉત્પાદન કરી શકતી નથી, પરંતુ કાર્બનિક ખાતર, અકાર્બનિક ખાતર, જૈવિક ખાતર, ચુંબકીય ખાતર વગેરેનું ઉત્પાદન પણ કરી શકે છે. દાણાદાર દર ઊંચો છે.

5. સમગ્ર ઉત્પાદન લાઇનનું લેઆઉટ કોમ્પેક્ટ, વૈજ્ઞાનિક અને વાજબી છે, અને ટેકનોલોજી અદ્યતન છે.

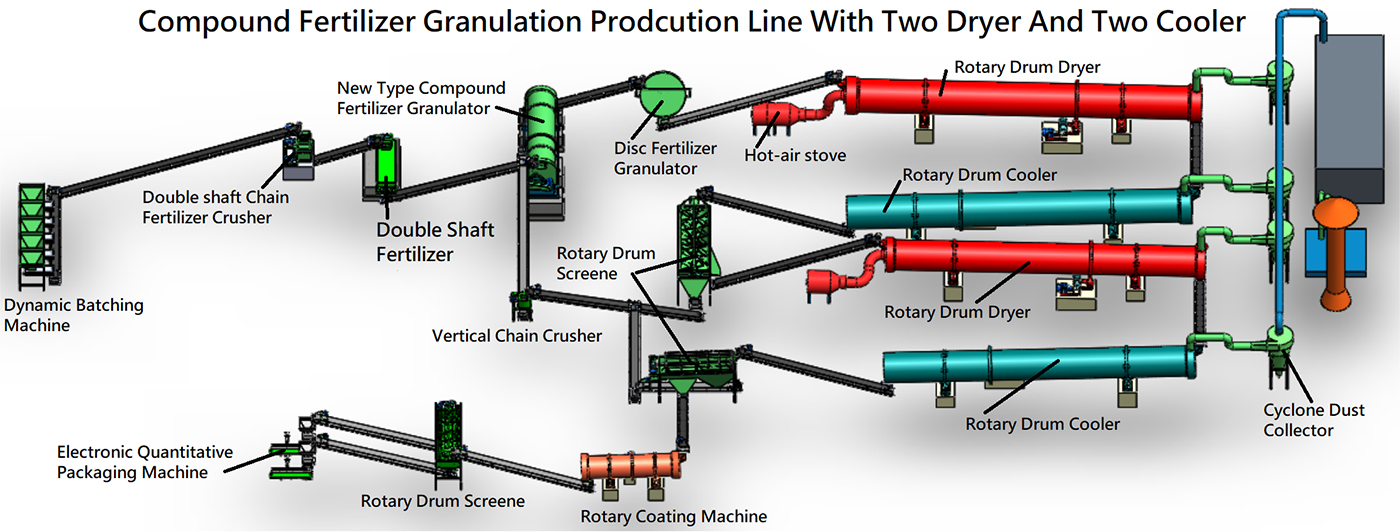

ડિસ્ક ગ્રાન્યુલેટરના ઉત્પાદન લાઇન સાધનોમાં ઘટકોનો વેરહાઉસ → મિક્સર (મિશ્રણ) → ડિસ્ક ગ્રાન્યુલેટર (ગ્રાન્યુલેટર) → ડ્રમ ચાળણી મશીન (સબસ્ટાન્ડર્ડ પ્રોડક્ટ્સ અને ફિનિશ્ડ પ્રોડક્ટ્સ વચ્ચેનો તફાવત) → વર્ટિકલ ચેઇન ક્રશર (બ્રેકિંગ) → ઓટોમેટિક પેકેજિંગ મશીન (પેકેજિંગ) → બેલ્ટ કન્વેયર (વિવિધ પ્રક્રિયાઓનું જોડાણ) અને અન્ય સાધનો. નોંધ: આ ઉત્પાદન લાઇન માત્ર સંદર્ભ માટે છે.

ડિસ્ક ગ્રાન્યુલેટર પ્રોડક્શન લાઇનના પ્રક્રિયા પ્રવાહને સામાન્ય રીતે વિભાજિત કરી શકાય છે:

1. કાચા માલના ઘટકોની પ્રક્રિયા

સૌ પ્રથમ, કાચા માલને પ્રમાણસર રીતે વિતરિત કરો.કાચા માલમાં યુરિયા, એમોનિયમ નાઈટ્રેટ, એમોનિયમ ક્લોરાઈડ, એમોનિયમ સલ્ફેટ, એમોનિયમ ફોસ્ફેટ (એમોનિયમ ફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, કેલ્શિયમ મોનોફોસ્ફેટ, કેલ્શિયમ કાર્બોનેટ), પોટેશિયમ ક્લોરાઈડ, પોટેશિયમ સલ્ફેટ, વગેરેનો સમાવેશ થાય છે.

2. કાચા માલના મિશ્રણની પ્રક્રિયા

બધી કાચી સામગ્રીને બ્લેન્ડરમાં એકસરખી રીતે મિશ્રિત અને હલાવવામાં આવે છે.

3. તૂટેલી પ્રક્રિયા

વર્ટિકલ ચેઇન ક્રશર સામગ્રીના મોટા ટુકડાને નાના ટુકડાઓમાં કચડી નાખે છે જે ગ્રાન્યુલેશનની જરૂરિયાતોને પૂર્ણ કરી શકે છે.પછી બેલ્ટ કન્વેયર સામગ્રીને ડિસ્ક ગ્રાન્યુલેશન મશીનમાં મોકલે છે.

4. દાણાદાર પ્રક્રિયા

ડિસ્ક ગ્રાન્યુલેશન મશીનનો ડિસ્ક એંગલ આર્ક સ્ટ્રક્ચર અપનાવે છે, અને બોલ બનાવવાનો દર 93% થી વધુ સુધી પહોંચી શકે છે.સામગ્રી ગ્રાન્યુલેશન પ્લેટમાં પ્રવેશ્યા પછી, ગ્રાન્યુલેશન ડિસ્ક અને સ્પ્રે ઉપકરણના સતત પરિભ્રમણ દ્વારા, સામગ્રી એક સમાન આકાર અને સુંદર આકાર સાથે કણો ઉત્પન્ન કરવા માટે સમાનરૂપે એકસાથે બંધાયેલ છે.ડિસ્ક ગ્રાન્યુલેટર એ સંયોજન ખાતરની ઉત્પાદન લાઇન પર એક અનિવાર્ય સાધન છે.

5. સ્ક્રીનીંગ પ્રક્રિયા

કૂલ્ડ સામગ્રીને સ્ક્રીનીંગ માટે રોલર ચાળણી મશીનમાં લઈ જવામાં આવે છે.લાયક ઉત્પાદનો બેલ્ટ કન્વેયર દ્વારા ફિનિશ્ડ વેરહાઉસમાં પ્રવેશી શકે છે, અને સીધા જ પેક પણ કરી શકાય છે.અયોગ્ય કણો ફરી પાછું ફરી જશે.

6. પેકેજીંગ પ્રક્રિયા

પેકેજીંગ એ સંયોજન ખાતર ઉત્પાદન લાઇનની છેલ્લી પ્રક્રિયા છે.તૈયાર ઉત્પાદન સંપૂર્ણપણે સ્વચાલિત જથ્થાત્મક પેકેજિંગ મશીન સાથે પેક કરવામાં આવે છે.ઉચ્ચ ડિગ્રી ઓટોમેશન અને ઉચ્ચ કાર્યક્ષમતા માત્ર સચોટ વજન જ નહીં, પણ અંતિમ પ્રક્રિયાને પણ ઉત્તમ રીતે પૂર્ણ કરે છે.વપરાશકર્તાઓ ફીડની ઝડપને નિયંત્રિત કરી શકે છે અને વાસ્તવિક જરૂરિયાતો અનુસાર ઝડપ પરિમાણો સેટ કરી શકે છે.