20,000 ટન સંયોજન ખાતરની વાર્ષિક ઉત્પાદન લાઇન અદ્યતન સાધનોનું સંયોજન છે.ઓછી ઉત્પાદન કિંમત અને ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા.વિવિધ સંયુક્ત કાચા માલના દાણાદાર બનાવવા માટે સંયોજન ખાતર ઉત્પાદન લાઇનનો ઉપયોગ કરી શકાય છે.છેવટે, વિવિધ સાંદ્રતા અને સૂત્રો સાથેના સંયોજન ખાતરો વાસ્તવિક જરૂરિયાતો અનુસાર તૈયાર કરી શકાય છે, પાક માટે જરૂરી પોષક તત્ત્વોને અસરકારક રીતે ફરી ભરી શકે છે અને પાકની માંગ અને જમીનના પુરવઠા વચ્ચેના વિરોધાભાસને ઉકેલી શકે છે.

સંયુક્ત ખાતર ઉત્પાદન લાઇન વિવિધ પાકો માટે ઉચ્ચ, મધ્યમ અને નિમ્ન કેન્દ્રિત સંયોજન ખાતરનું ઉત્પાદન કરી શકે છે.નાના રોકાણ અને ઓછી ઉર્જા વપરાશ સાથે ઉત્પાદન લાઇન શુષ્ક હોવાની જરૂર નથી.

સંયુક્ત ખાતર ઉત્પાદન લાઇનના રોલરને વિવિધ આકાર અને કદમાં સ્ક્વિઝ કરવા અને વિવિધ કદના કણો ઉત્પન્ન કરવા માટે ડિઝાઇન કરી શકાય છે.

સામાન્ય રીતે કહીએ તો, સંયોજન ખાતરમાં ઓછામાં ઓછા બે કે ત્રણ પોષક તત્વો (નાઇટ્રોજન, ફોસ્ફરસ, પોટેશિયમ) હોય છે.તેમાં ઉચ્ચ પોષક તત્વો અને થોડી આડઅસરોની લાક્ષણિકતાઓ છે.સંતુલિત ગર્ભાધાનમાં સંયોજન ખાતર મહત્વપૂર્ણ ભૂમિકા ભજવે છે.તે માત્ર ગર્ભાધાન કાર્યક્ષમતામાં સુધારો કરી શકે છે, પરંતુ પાકની સ્થિર અને ઉચ્ચ ઉપજને પણ પ્રોત્સાહન આપે છે.

ખાતર ઉત્પાદન લાઇન સાધનોના વ્યાવસાયિક ઉત્પાદક તરીકે, અમે ગ્રાહકોને ઉત્પાદન સાધનો અને વિવિધ ઉત્પાદન ક્ષમતાની જરૂરિયાતો માટે સૌથી યોગ્ય ઉકેલો પ્રદાન કરીએ છીએ જેમ કે દર વર્ષે 10,000 ટનથી 200,000 ટન પ્રતિ વર્ષ.

સંયોજન ખાતરના ઉત્પાદન માટેના કાચા માલમાં યુરિયા, એમોનિયમ ક્લોરાઇડ, એમોનિયમ સલ્ફેટ, પ્રવાહી એમોનિયા, એમોનિયમ મોનોફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, પોટેશિયમ ક્લોરાઇડ, પોટેશિયમ સલ્ફેટ, કેટલીક માટી અને અન્ય ફિલરનો સમાવેશ થાય છે.

1) નાઈટ્રોજન ખાતરો: એમોનિયમ ક્લોરાઈડ, એમોનિયમ સલ્ફેટ, એમોનિયમ થિયો, યુરિયા, કેલ્શિયમ નાઈટ્રેટ વગેરે.

2) પોટેશિયમ ખાતરો: પોટેશિયમ સલ્ફેટ, ઘાસ અને રાખ, વગેરે.

3) ફોસ્ફરસ ખાતરો: કેલ્શિયમ પરફોસ્ફેટ, ભારે કેલ્શિયમ પરફોસ્ફેટ, કેલ્શિયમ મેગ્નેશિયમ અને ફોસ્ફેટ ખાતર, ફોસ્ફેટ ઓર પાવડર, વગેરે.

1. સંયુક્ત ખાતર ઉત્પાદન લાઇનમાં ઓછી ઉર્જાનો વપરાશ, મોટી ઉત્પાદન ક્ષમતા અને સારા આર્થિક લાભની લાક્ષણિકતાઓ છે.

2. ઉત્પાદન રેખા શુષ્ક ગ્રાન્યુલેશનને અપનાવે છે, સૂકવણીની ઠંડક પ્રક્રિયાને દૂર કરે છે અને સાધનોના ખર્ચ ઇનપુટને મોટા પ્રમાણમાં ઘટાડે છે.

3. સંયોજન ખાતર ઉત્પાદન લાઇન કોમ્પેક્ટ અને વાજબી છે, જે નાના વિસ્તારને આવરી લે છે.

4. ઉત્પાદન પ્રક્રિયામાં, ઓછી ઉર્જાનો વપરાશ થાય છે અને ત્રણ કચરો નથી.સંયુક્ત ખાતર ઉત્પાદન લાઇનમાં સ્થિર કામગીરી, વિશ્વસનીય ગુણવત્તા અને લાંબી સેવા જીવન છે.

5. સંયોજન ખાતર ઉત્પાદન લાઇનનો ઉપયોગ વિવિધ સંયોજન ખાતર કાચા માલના ઉત્પાદન માટે કરી શકાય છે.અને ગ્રાન્યુલેશન દર પૂરતો ઊંચો છે.

6. સંયોજન ખાતર ઉત્પાદન લાઇન વિવિધ ગ્રાહકોની જરૂરિયાતોને પહોંચી વળવા વિવિધ સાંદ્રતામાં સંયોજન ખાતરનું ઉત્પાદન કરી શકે છે.

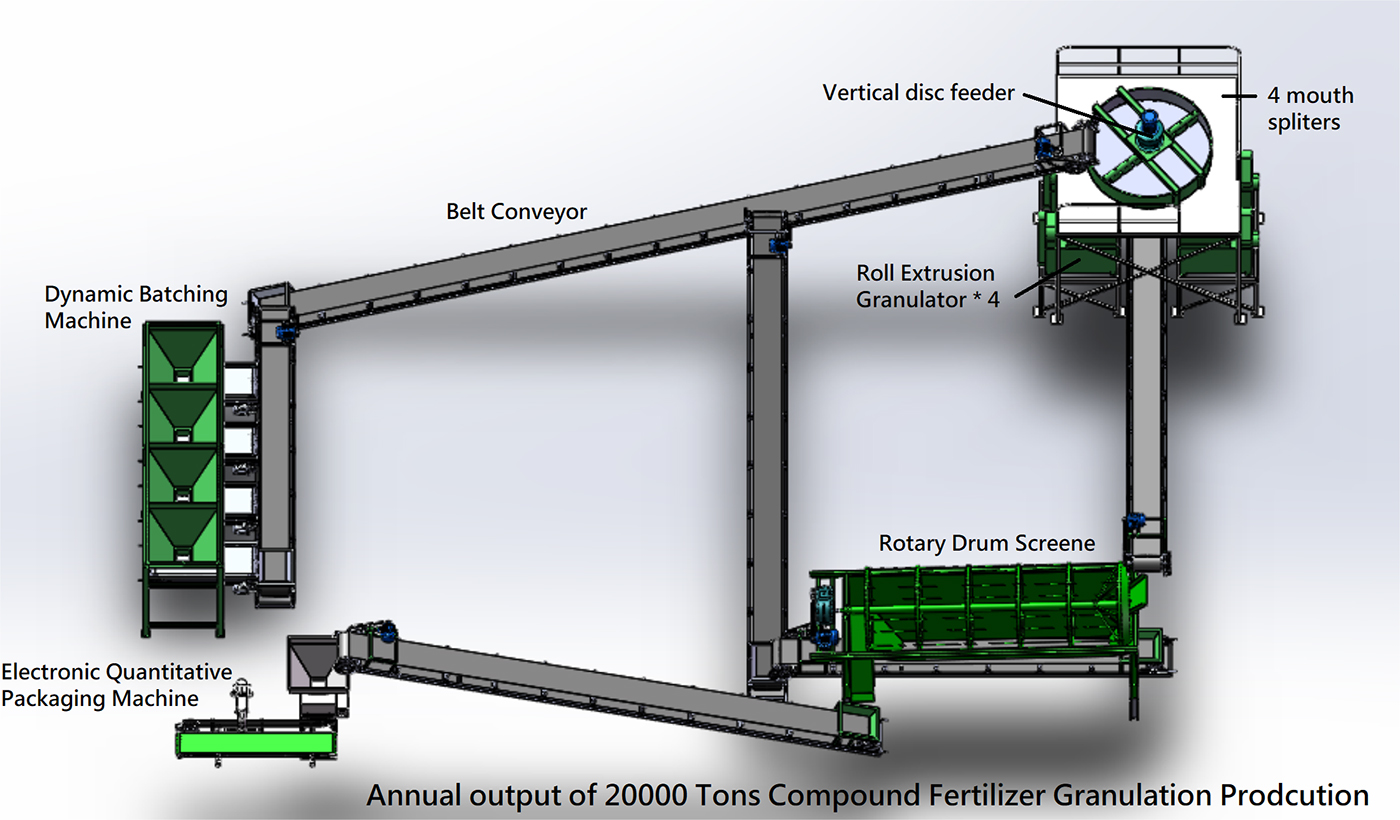

સામાન્ય રીતે કહીએ તો, સંયુક્ત ખાતર ઉત્પાદન લાઇનમાં સામાન્ય રીતે નીચેના ભાગોનો સમાવેશ થાય છે: મિશ્રણ પ્રક્રિયા, દાણાદાર પ્રક્રિયા, ક્રશિંગ પ્રક્રિયા, સ્ક્રીનીંગ પ્રક્રિયા, કોટિંગ પ્રક્રિયા અને પેકેજીંગ પ્રક્રિયા.

1. ડાયનેમિક બેચિંગ મશીન:

ત્રણ કરતાં વધુ સામગ્રીના ઘટકો હાથ ધરવામાં આવી શકે છે.બેચિંગ મશીનમાં ત્રણ કરતાં વધુ સિલો છે, અને ગ્રાહકની જરૂરિયાતો અનુસાર સિલોને યોગ્ય રીતે વધારી અને ઘટાડી શકે છે.દરેક સિલોમાંથી બહાર નીકળવા પર, એક ન્યુમેટિક ઇલેક્ટ્રોનિક દરવાજો છે.સિલો હેઠળ, તેને હોપર કહેવામાં આવે છે, જેનો અર્થ છે કે હૂપરની નીચે બેલ્ટ કન્વેયર છે.એવું કહેવાય છે કે હોપર અને બેલ્ટ કન્વેયરને ટ્રાન્સમિશન લીવરના એક છેડે લટકાવવામાં આવે છે, લીવરનો બીજો છેડો ટેન્શન સેન્સર સાથે જોડાયેલ હોય છે, અને સેન્સર અને ન્યુમેટિક કંટ્રોલ ભાગ કમ્પ્યુટર સાથે જોડાયેલા હોય છે.આ મશીન ઇલેક્ટ્રોનિક ભીંગડાના સંચિત વજનને અપનાવે છે, જે આપમેળે બેચિંગ નિયંત્રક દ્વારા નિયંત્રિત થાય છે, અને દરેક સામગ્રીનો વજન ગુણોત્તર બદલામાં પૂર્ણ થાય છે.તેમાં સરળ માળખું, ઉચ્ચ ઘટક ચોકસાઈ, સરળ કામગીરી અને વિશ્વસનીય ઉપયોગના ફાયદા છે.

2. વર્ટિકલ ચેઇન ક્રશર:

ચોક્કસ પ્રમાણમાં વિવિધ સંયુક્ત સામગ્રી ભેગી કરો અને તેને ઊભી સાંકળ કોલુંમાં મૂકો.અનુગામી ગ્રાન્યુલેશન પ્રક્રિયાની જરૂરિયાતોને પહોંચી વળવા કાચા માલને નાના કણોમાં કચડી નાખવામાં આવશે.

3. વર્ટિકલ ડિસ્ક ફીડર:

કાચા માલને કચડી નાખ્યા પછી, તેને વર્ટિકલ ડિસ્ક ફીડર પર મોકલવામાં આવે છે, અને કાચા માલને મિક્સરમાં સમાન રીતે મિશ્રિત અને હલાવવામાં આવે છે.મિક્સરની આંતરિક અસ્તર પોલીપ્રોપીલિન અથવા સ્ટેનલેસ સ્ટીલ પ્લેટ છે.ઉચ્ચ કાટ અને સ્નિગ્ધતાવાળા આવા કાચા માલને વળગી રહેવું સરળ નથી.મિશ્ર સામગ્રી ડ્રમ ગ્રાન્યુલેટરમાં પ્રવેશ કરશે.

4. રોલ એક્સટ્રુઝન ગ્રેન્યુલેટર:

ડ્રાય એક્સટ્રુઝન ટેક્નોલૉજી અપનાવીને, સૂકવણી પ્રક્રિયાને અવગણવામાં આવે છે.તે મુખ્યત્વે બાહ્ય દબાણ પર આધાર રાખે છે, જેથી સામગ્રીને બે રિવર્સ રોલર ક્લિયરન્સ દ્વારા ટુકડાઓમાં સંકુચિત કરવાની ફરજ પાડવામાં આવે છે.સામગ્રીની વાસ્તવિક ઘનતા 1.5-3 ગણી વધી શકે છે, આમ ચોક્કસ તાકાત ધોરણ સુધી પહોંચે છે.ઉત્પાદન સ્ટેક વજન વધારવા માટે સ્થાનો માટે ખાસ કરીને યોગ્ય.ઓપરેશનની સ્થિતિસ્થાપકતા અને અનુકૂલનની વિશાળ શ્રેણી પ્રવાહી દબાણ દ્વારા ગોઠવી શકાય છે.સાધનસામગ્રી માત્ર વૈજ્ઞાનિક અને વાજબી બંધારણમાં નથી, પરંતુ તેમાં ઓછું રોકાણ, ઝડપી અસર અને સારા આર્થિક લાભો પણ છે.

5. રોટરી ડ્રમ સ્ક્રીન:

તેનો ઉપયોગ મુખ્યત્વે ફિનિશ્ડ પ્રોડક્ટને રિસાયકલ કરેલ સામગ્રીમાંથી અલગ કરવા માટે થાય છે.ચાળણી કર્યા પછી, ક્વોલિફાઇડ કણોને રેપર મશીનમાં ખવડાવવામાં આવે છે, અને અયોગ્ય કણોને ફરીથી દાણાદાર બનાવવા માટે વર્ટિકલ ચેઇન ક્રશરમાં ખવડાવવામાં આવે છે, આમ ઉત્પાદનનું વર્ગીકરણ અને તૈયાર ઉત્પાદનોનું એકસમાન વર્ગીકરણ સમજાય છે.મશીન સરળ જાળવણી અને રિપ્લેસમેન્ટ માટે સંયુક્ત સ્ક્રીન અપનાવે છે.તેની રચના સરળ અને વાહિયાત છે.ખાતર ઉત્પાદનમાં અનુકૂળ અને સ્થિર કામગીરી એ અનિવાર્ય સાધન છે.

6. ઇલેક્ટ્રોનિક ક્વોન્ટિટેટિવ પેકેજિંગ મશીન:

કણોની તપાસ કર્યા પછી, તેઓ પેકેજિંગ મશીન દ્વારા પેક કરવામાં આવે છે.પેકેજિંગ મશીનમાં ઉચ્ચ સ્તરનું ઓટોમેશન છે, જે વજન, સિવેન, પેકેજિંગ અને પરિવહનને એકીકૃત કરે છે, જે ઝડપી જથ્થાત્મક પેકેજિંગને સમજે છે અને પેકેજિંગ પ્રક્રિયાને વધુ કાર્યક્ષમ અને સચોટ બનાવે છે.

7. બેલ્ટ કન્વેયર:

કન્વેયર ઉત્પાદન પ્રક્રિયામાં અનિવાર્ય ભૂમિકા ભજવે છે, કારણ કે તે સમગ્ર ઉત્પાદન લાઇનના વિવિધ ભાગોને જોડે છે.આ સંયોજન ખાતર ઉત્પાદન લાઇન પર, અમે તમને બેલ્ટ કન્વેયર પ્રદાન કરવાનું પસંદ કરીએ છીએ.અન્ય પ્રકારના કન્વેયર્સની તુલનામાં, બેલ્ટ કન્વેયર્સમાં વિશાળ કવરેજ હોય છે, જે તમારી ઉત્પાદન પ્રક્રિયાને વધુ કાર્યક્ષમ અને આર્થિક બનાવે છે.