અમને સંયોજન ખાતર ઉત્પાદન લાઇનનો સંપૂર્ણ અનુભવ છે.અમે માત્ર ઉત્પાદન પ્રક્રિયામાં દરેક પ્રક્રિયાની લિંક પર ધ્યાન કેન્દ્રિત કરતા નથી, પરંતુ દરેક સમગ્ર ઉત્પાદન લાઇનની પ્રક્રિયાની વિગતોને હંમેશા સમજીએ છીએ અને સરળતાથી ઇન્ટરલિંકિંગ પ્રાપ્ત કરીએ છીએ.અમે ગ્રાહકોની વાસ્તવિક જરૂરિયાતો અનુસાર કસ્ટમાઇઝ્ડ પ્રોડક્શન લાઇન સોલ્યુશન્સ પ્રદાન કરીએ છીએ.

સંપૂર્ણ ઉત્પાદન પ્રક્રિયા એ યુઝેંગ હેવી ઇન્ડસ્ટ્રીઝ સાથેના તમારા સહકારનો એક મુખ્ય ફાયદો છે.અમે ડ્રમ ગ્રાન્યુલેશન પ્રોડક્શન લાઇનના સંપૂર્ણ સેટની પ્રક્રિયા ડિઝાઇન અને ઉત્પાદન પ્રદાન કરીએ છીએ.

જટિલ ખાતર એ નાઇટ્રોજન, ફોસ્ફરસ અને પોટેશિયમ ધરાવતું સંયોજન ખાતર છે, જે એક જ ખાતરના ચોક્કસ પ્રમાણ અનુસાર મિશ્રિત થાય છે અને રાસાયણિક પ્રક્રિયા દ્વારા સંશ્લેષણ થાય છે.પોષક તત્વો એકસમાન છે અને કણોનું કદ સમાન છે.સંયોજન ખાતર ઉત્પાદન લાઇન વિવિધ સંયોજન ખાતર કાચા માલના દાણાદાર માટે વ્યાપક અનુકૂલનક્ષમતા ધરાવે છે.

સંયોજન ખાતરમાં એકસમાન દાણાદાર, તેજસ્વી રંગ, સ્થિર ગુણવત્તા અને પાક દ્વારા શોષી શકાય તેવું સરળ વિસર્જનની લાક્ષણિકતાઓ છે.ખાસ કરીને, તે બીજ માટે ખાતર ઉગાડવા માટે પ્રમાણમાં સલામત છે.તમામ પ્રકારની માટી અને ઘઉં, મકાઈ, તરબૂચ અને ફળ, મગફળી, શાકભાજી, કઠોળ, ફૂલો, ફળના ઝાડ અને અન્ય પાક માટે યોગ્ય.તે આધાર ખાતર, ખાતર, ખાતર પીછો, ખાતર અને સિંચાઈ માટે યોગ્ય છે.

સંયોજન ખાતર ઉત્પાદન માટેના કાચા માલમાં યુરિયા, એમોનિયમ ક્લોરાઇડ, એમોનિયમ સલ્ફેટ, પ્રવાહી એમોનિયા, એમોનિયમ મોનોફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, પોટેશિયમ ક્લોરાઇડ, પોટેશિયમ સલ્ફેટ, કેટલીક માટી અને અન્ય ફિલરનો સમાવેશ થાય છે.જમીનની જરૂરિયાતો અનુસાર વિવિધ કાર્બનિક પદાર્થો ઉમેરવામાં આવે છે:

1. પ્રાણીઓના મળમૂત્ર: ચિકન, ડુક્કરનું છાણ, ઘેટાંનું છાણ, ઢોર ગાવાનું, ઘોડાનું ખાતર, સસલાના ખાતર વગેરે.

2, ઔદ્યોગિક કચરો: દ્રાક્ષ, વિનેગર સ્લેગ, કાસાવાના અવશેષો, ખાંડના અવશેષો, બાયોગેસ કચરો, ફરના અવશેષો વગેરે.

3. કૃષિ કચરો: પાક સ્ટ્રો, સોયાબીન લોટ, કપાસિયા પાવડર, વગેરે.

4. ઘરેલું કચરો: રસોડાનો કચરો

5, કાદવ: શહેરી કાદવ, નદીનો કાદવ, ફિલ્ટર કાદવ, વગેરે.

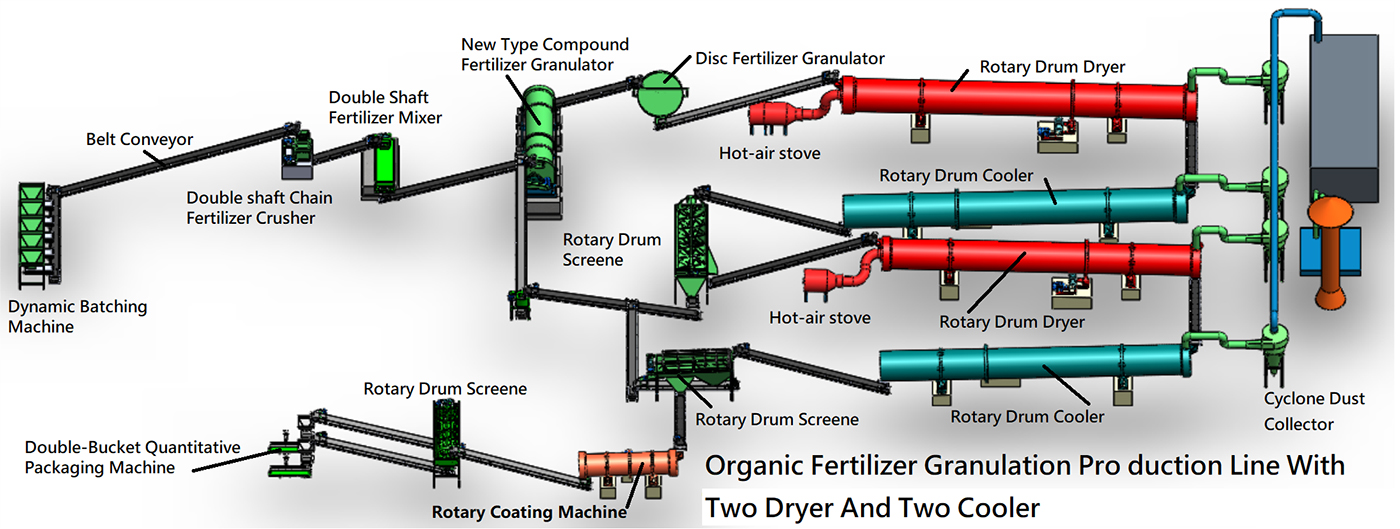

સંયોજન ખાતર ઉત્પાદન લાઇન ગતિશીલ ઘટક, બે-અક્ષ બ્લેન્ડર, એક નવું સંયોજન ખાતર ગ્રાન્યુલેટર, એક વર્ટિકલ ચેઇન ક્રશર, ડ્રમ ડ્રાયિંગ કૂલર, ડ્રમ ચાળણી મશીન, કોટિંગ મશીન, ડસ્ટ કલેક્ટર, ઓટોમેટિક પેકેજિંગથી સજ્જ છે. મશીન અને અન્ય સહાયક સાધનો.

ખાતર ઉત્પાદન લાઇન સાધનોના વ્યાવસાયિક ઉત્પાદક તરીકે, અમે ગ્રાહકોને દર વર્ષે 10,000 ટનથી 200,000 ટન પ્રતિ વર્ષ ઉત્પાદન લાઇન પ્રદાન કરીએ છીએ.

1. અદ્યતન ડ્રમ ગ્રાન્યુલેશન મશીન સાથે ગ્રાન્યુલેશન દર 70% જેટલો ઊંચો છે.

2. મુખ્ય ઘટકો વસ્ત્રો-પ્રતિરોધક અને કાટ-પ્રતિરોધક સામગ્રીને અપનાવે છે, અને સાધનસામગ્રી લાંબી સેવા જીવન ધરાવે છે.

3. રોટરી ડ્રમ ગ્રાન્યુલેટર સિલિકોન અથવા સ્ટેનલેસ સ્ટીલ પ્લેટો સાથે રેખાંકિત છે, અને સામગ્રીને મશીનની આંતરિક દિવાલ પર વળગી રહેવું સરળ નથી.

4. સ્થિર કામગીરી, અનુકૂળ જાળવણી, ઉચ્ચ કાર્યક્ષમતા અને ઓછી ઉર્જાનો વપરાશ.

5. સતત ઉત્પાદન હાંસલ કરવા માટે સમગ્ર ઉત્પાદન લાઇનને કનેક્ટ કરવા માટે બેલ્ટ કન્વેયરનો ઉપયોગ કરો.

6. પર્યાવરણીય સુરક્ષા માટે પૂંછડી ગેસની સારવાર માટે ધૂળ દૂર કરવાના ચેમ્બરના બે સેટનો ઉપયોગ કરો.

7. બે ચાળણીના શ્રમનું વિભાજન સુનિશ્ચિત કરે છે કે કણોનું કદ એકસમાન છે અને ગુણવત્તા યોગ્ય છે.

8. એકસમાન મિશ્રણ, સૂકવણી, ઠંડક, કોટિંગ અને અન્ય પ્રક્રિયાઓ તૈયાર ઉત્પાદનને ગુણવત્તામાં શ્રેષ્ઠ બનાવે છે.

સંયોજન ખાતર ઉત્પાદન લાઇનની પ્રક્રિયા પ્રવાહ: કાચા માલના ઘટકો → કાચા માલનું મિશ્રણ → ગ્રાન્યુલેશન → સૂકવણી → કૂલિંગ → ફિનિશ્ડ પ્રોડક્ટ સ્ક્રિનિંગ → પ્લાસ્ટિક પાર્ટિકલ ફ્રેગમેન્ટેશન → કોટિંગ → ફિનિશ્ડ પ્રોડક્ટ પેકેજિંગ → સ્ટોરેજ.નોંધ: આ ઉત્પાદન લાઇન ફક્ત સંદર્ભ માટે છે.

કાચા માલના ઘટકો:

બજારની માંગ અને સ્થાનિક જમીનના નિર્ધારણના પરિણામો અનુસાર, યુરિયા, એમોનિયમ નાઈટ્રેટ, એમોનિયમ ક્લોરાઈડ, એમોનિયમ થિયોફોસ્ફેટ, એમોનિયમ ફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, હેવી કેલ્શિયમ, પોટેશિયમ ક્લોરાઈડ (પોટેશિયમ સલ્ફેટ) અને અન્ય કાચા માલનું ચોક્કસ રીતે વિતરણ કરવામાં આવે છે.ઉમેરણો, ટ્રેસ એલિમેન્ટ્સ વગેરેનો ઉપયોગ બેલ્ટ સ્કેલ દ્વારા ચોક્કસ પ્રમાણમાં ઘટકો તરીકે થાય છે.સૂત્ર ગુણોત્તર અનુસાર, તમામ કાચા માલના ઘટકો સમાનરૂપે બેલ્ટથી મિક્સર સુધી વહે છે, એક પ્રક્રિયા જેને પ્રિમિક્સ કહેવાય છે.તે ફોર્મ્યુલેશનની ચોકસાઈની ખાતરી કરે છે અને કાર્યક્ષમ સતત ઘટકો પ્રાપ્ત કરે છે.

1. મિશ્રણ:

તૈયાર કાચા માલને સંપૂર્ણ રીતે મિશ્રિત કરવામાં આવે છે અને સમાનરૂપે હલાવવામાં આવે છે, ઉચ્ચ કાર્યક્ષમતા અને ઉચ્ચ ગુણવત્તાવાળા દાણાદાર ખાતરનો પાયો નાખે છે.આડા મિક્સર અથવા ડિસ્ક મિક્સરનો ઉપયોગ સમાન મિશ્રણ અને હલાવવા માટે કરી શકાય છે.

2. દાણાદાર:

મિશ્રણ અને ક્રશિંગ પછી સામગ્રીને બેલ્ટ કન્વેયરમાંથી નવા સંયોજન ખાતર ગ્રાન્યુલેટરમાં લઈ જવામાં આવે છે.ડ્રમના સતત પરિભ્રમણ સાથે, સામગ્રી ચોક્કસ પાથ સાથે રોલિંગ ચળવળ બનાવે છે.ઉત્પાદિત એક્સ્ટ્રુઝન દબાણ હેઠળ, સામગ્રીને નાના કણોમાં ફરીથી જોડવામાં આવે છે અને ધીમે ધીમે યોગ્ય ગોળાકાર આકાર બનાવવા માટે આસપાસના પાવડર સાથે જોડવામાં આવે છે.ગ્રાન્યુલ્સ.

3. ડ્રાય ગ્રેન્યુલ્સ:

ગ્રાન્યુલેશન સામગ્રીને સૂકવવાની જરૂર છે તે પહેલાં તે કણોની ભેજ સામગ્રીની જરૂરિયાતોને પૂર્ણ કરી શકે.જ્યારે ડ્રાયર ફરે છે, ત્યારે આંતરિક લિફ્ટિંગ પ્લેટ મોલ્ડિંગ કણોને સતત ઉપાડે છે અને ફેંકે છે, જેથી સામગ્રી ગરમ હવાના સંપૂર્ણ સંપર્કમાં રહે અને તેમાંથી ભેજ દૂર કરી શકે, જેથી એકસમાન સૂકવણીનું લક્ષ્ય હાંસલ કરી શકાય.તે કેન્દ્રિય રીતે એક્ઝોસ્ટ ગેસનું ઉત્સર્જન કરવા અને ઊર્જા બચાવવા અને વપરાશ ઘટાડવા માટે સ્વતંત્ર હવા શુદ્ધિકરણ પ્રણાલી અપનાવે છે.

4. ગ્રેન્યુલ કૂલિંગ:

સામગ્રીના કણો સૂકાયા પછી, તેમને ઠંડક માટે કૂલરમાં મોકલવાની જરૂર છે.કુલર બેલ્ટ કન્વેયર દ્વારા સુકાં સાથે જોડાયેલ છે.ઠંડક ધૂળને દૂર કરી શકે છે, ઠંડકની કાર્યક્ષમતા અને થર્મલ ઉર્જાનો ઉપયોગ સુધારી શકે છે અને કણોમાંથી ભેજને વધુ દૂર કરી શકે છે.

5. સ્ક્રીનીંગ:

સામગ્રીના કણોને ઠંડુ કર્યા પછી, બધા જ બારીક અને મોટા કણોને રોલર ચાળણી દ્વારા તપાસવામાં આવે છે.બેલ્ટ કન્વેયરથી બ્લેન્ડર સુધી ચાળેલા અયોગ્ય ઉત્પાદનોને ફરીથી કાચા માલ સાથે હલાવીને દાણાદાર બનાવવામાં આવે છે.તૈયાર ઉત્પાદનને કમ્પાઉન્ડ ફર્ટિલાઈઝર કોટિંગ મશીનમાં લઈ જવામાં આવશે.

6. મેનિંગ:

તેનો ઉપયોગ મુખ્યત્વે કણોની શેલ્ફ લાઇફને અસરકારક રીતે સુધારવા અને કણોને સરળ બનાવવા માટે અર્ધ-તૈયાર કણોની સપાટી પર સમાન રક્ષણાત્મક ફિલ્મ લાગુ કરવા માટે થાય છે.કોટિંગ પછી, તે સમગ્ર ઉત્પાદન પ્રક્રિયામાં છેલ્લી કડી છે - પેકેજિંગ.

7. પેકેજિંગ:

આ પ્રક્રિયા ઓટોમેટિક જથ્થાત્મક પેકેજિંગ મશીન અપનાવે છે.મશીન ઓટોમેટિક વેઇંગ મશીન, કન્વેયર સિસ્ટમ, સીલિંગ મશીન વગેરેથી બનેલું છે. તમે ગ્રાહકની જરૂરિયાતો અનુસાર હોપર્સને પણ ગોઠવી શકો છો.તે કાર્બનિક ખાતર અને સંયોજન ખાતર જેવી જથ્થાબંધ સામગ્રીના જથ્થાત્મક પેકેજિંગને અનુભવી શકે છે.