યી ઝેંગ સાથે કામ કરવાનો એક મોટો ફાયદો એ છે કે આપણું સંપૂર્ણ સિસ્ટમ જ્ઞાન;અમે પ્રક્રિયાના માત્ર એક ભાગમાં નિષ્ણાત નથી, પરંતુ દરેક ઘટકના નિષ્ણાત છીએ.આનાથી અમને અમારા ગ્રાહકોને એક અનન્ય પરિપ્રેક્ષ્ય પ્રદાન કરવાની મંજૂરી મળે છે કે કેવી રીતે પ્રક્રિયાના દરેક ભાગ એકસાથે કામ કરશે.

અમે રોટરી ડ્રમ ગ્રાન્યુલેશન પ્રોડક્શન લાઇનની પ્રક્રિયા ડિઝાઇન અને સપ્લાય પ્રદાન કરી શકીએ છીએ.

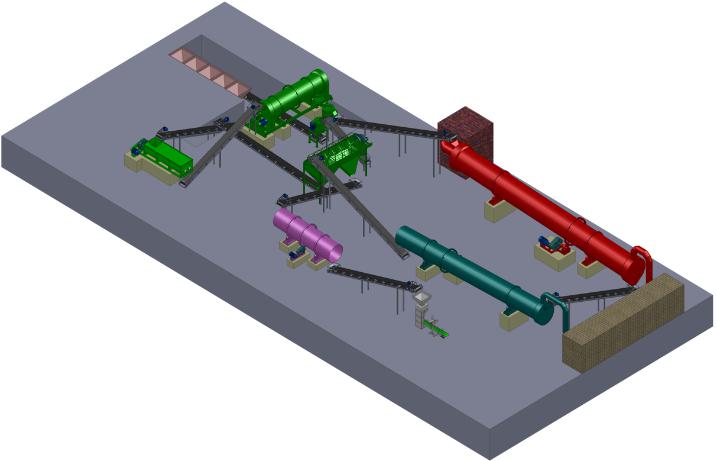

આ રોટરી ડ્રમ ગ્રેન્યુલેશન ઉત્પાદન લાઇન સ્ટેટિક બેચિંગ મશીન, ડબલ-શાફ્ટ મિક્સર, રોટરી ડ્રમ ગ્રાન્યુલેટર, ચેઇન ક્રશર, રોટરી ડ્રમ ડ્રાયર અને કુલર, રોટરી ડ્રમ સ્ક્રીનીંગ મશીન અને અન્ય સહાયક ખાતર સાધનોથી સજ્જ છે.વાર્ષિક ઉત્પાદન 30,000 ટન હોઈ શકે છે.એક વ્યાવસાયિક ખાતર ઉત્પાદન લાઇન ઉત્પાદક તરીકે, અમે ગ્રાહકોને વિવિધ ઉત્પાદન ક્ષમતા સાથે અન્ય ગ્રાન્યુલેશન લાઇન પણ સપ્લાય કરીએ છીએ, જેમ કે 20,000 T/Y, 50,000T/Y, અને 100,000T/Y, વગેરે.

ફાયદો:

1. અદ્યતન રોટરી ડ્રમ ગ્રાન્યુલેટરને અપનાવે છે, દાણાદાર દર 70% સુધી પહોંચી શકે છે.

2. મુખ્ય ભાગો વસ્ત્રો-પ્રતિરોધક અને કાટ-પ્રતિરોધક સામગ્રીને અપનાવે છે, સાધનોમાં લાંબી સેવા જીવન છે.

3. પ્લાસ્ટિક પ્લેટ અથવા સ્ટેનલેસ સ્ટીલ પ્લેટ લાઇનિંગ અપનાવો, મશીનની અંદરની દિવાલ પર ચોંટી જવામાં સરળ ન હોય તેવી સામગ્રી.

4. સ્થિર કામગીરી, સરળ જાળવણી, ઉચ્ચ કાર્યક્ષમતા, ઓછી ઉર્જા વપરાશ.

5. સતત ઉત્પાદનની અનુભૂતિ કરીને, સમગ્ર લાઇનને કનેક્ટ કરવા માટે બેલ્ટ કન્વેયરને અપનાવો.

6. પૂંછડીના ગેસ સાથે વ્યવહાર કરવા માટે ડસ્ટ સેટલિંગ ચેમ્બરના બે સેટ અપનાવો, પર્યાવરણને અનુકૂળ.

7. સ્ક્રીનીંગ પ્રક્રિયાના બે વખત સમાન કદ સાથે લાયક ગ્રાન્યુલ્સ સુનિશ્ચિત કરે છે.

8. સમાનરૂપે મિશ્રણ, સૂકવણી, ઠંડક અને કોટિંગ, તૈયાર ઉત્પાદનમાં શ્રેષ્ઠ ગુણવત્તા છે.

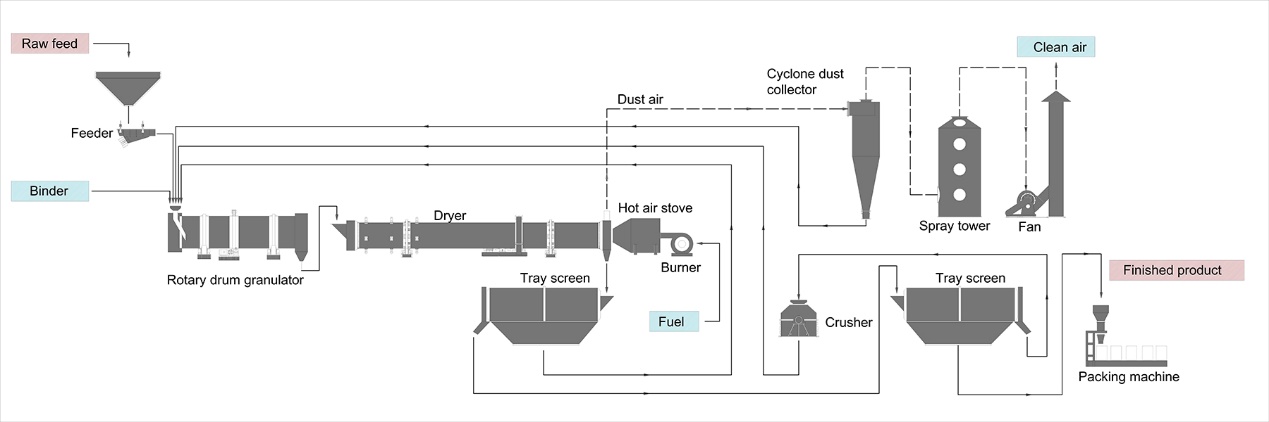

પ્રક્રિયા પ્રવાહ:

કાચો માલ બેચિંગ (સ્ટેટિક બેચિંગ મશીન) → મિક્સિંગ (ડબલ શાફ્ટ મિક્સર) → ગ્રેન્યુલેટિંગ (રોટરી ડ્રમ ગ્રાન્યુલેટર) → સૂકવણી (રોટરી ડ્રમ ડ્રાયર) → કૂલિંગ (રોટરી ડ્રમ કૂલર) → ફિનિશ્ડ પ્રોડક્ટ્સ સ્ક્રીનિંગ (રોટરી ડ્રમ સિફ્ટિંગ મશીન) → સબ-સ્ટાન્ડર્ડ ગ્રાન્યુલ્સ ક્રશિંગ (વર્ટિકલ ફર્ટિલાઇઝર ચેઇન ક્રશર) → કોટિંગ (રોટરી ડ્રમ કોટિંગ મશીન) → ફિનિશ્ડ પ્રોડક્ટ પેકિંગ (ઓટોમેટિક જથ્થાત્મક પેકેજર) → સ્ટોરેજ (ઠંડી અને સૂકી જગ્યાએ સ્ટોર કરવું)

સૂચના:આ ઉત્પાદન લાઇન ફક્ત તમારા સંદર્ભ માટે છે.

1.કાચા માલનું બેચિંગ

બજારની માંગ અને સ્થાનિક જમીનના નિર્ધારણના પરિણામો અનુસાર, કાચા માલ જેમ કે યુરિયા, એમોનિયમ નાઈટ્રેટ, એમોનિયમ ક્લોરાઈડ, એમોનિયમ સલ્ફેટ, એમોનિયમ ફોસ્ફેટ (મોનોએમોનિયમ ફોસ્ફેટ, ડાયમોનિયમ ફોસ્ફેટ, હેવી કેલ્શિયમ, સામાન્ય કેલ્શિયમ) અને પોટેશિયમ ક્લોરાઈડ (પોટેશિયમ ક્લોરાઈડ) બધા જ હોવા જોઈએ. ચોક્કસ પ્રમાણમાં.ઉમેરણો અને ટ્રેસ તત્વોનું વજન બેલ્ટ સ્કેલ દ્વારા કરવામાં આવે છે અને ચોક્કસ પ્રમાણમાં પ્રમાણસર કરવામાં આવે છે.સૂત્ર ગુણોત્તર અનુસાર, તમામ કાચા માલ મિક્સર દ્વારા સમાનરૂપે મિશ્રિત થાય છે.આ પ્રક્રિયાને પ્રિમિક્સ કહેવામાં આવે છે.તે ચોક્કસ ફોર્મ્યુલેશનની ખાતરી કરે છે અને કાર્યક્ષમ અને સતત બેચિંગને સક્ષમ કરે છે.

2.મિશ્રણ

તૈયાર કાચા માલને સંપૂર્ણપણે મિક્સ કરો અને તેને સરખી રીતે હલાવો, જે કાર્યક્ષમ અને ઉચ્ચ-ગુણવત્તાવાળા દાણાદાર ખાતરનો પાયો નાખે છે.સમાન મિશ્રણ માટે આડું મિક્સર અથવા ડિસ્ક મિક્સરનો ઉપયોગ કરી શકાય છે.

3. સામગ્રી દાણાદાર

ક્રશ કર્યા પછી, સામગ્રીને બેલ્ટ કન્વેયર દ્વારા રોટરી ડ્રમ ગ્રાન્યુલેટરમાં પરિવહન કરવામાં આવે છે.ડ્રમના સતત ફરતા રહેવાથી, સામગ્રી રોલિંગ બેડ બનાવે છે, અને ચોક્કસ પાથ સાથે આગળ વધે છે.ઉત્પાદિત એક્સ્ટ્રુઝન ફોર્સ હેઠળ, સામગ્રી નાના કણોમાં ભેગી થાય છે, જે કોર બની જાય છે, લાયક ગોળાકાર ગ્રાન્યુલ્સ બનાવવા માટે પાવડરને આસપાસ જોડીને.

4.ખાતર સૂકવવા

પાણીની સામગ્રીના ધોરણ સુધી પહોંચવા માટે સામગ્રીને દાણાદાર કર્યા પછી સૂકવવામાં આવશે.જ્યારે ડ્રાયર ફરતું હોય છે, ત્યારે આંતરિક ફિન્સની શ્રેણી ડ્રાયરની અંદરની દિવાલને અસ્તર કરીને સામગ્રીને ઉપાડશે.જ્યારે ફિન્સને પાછું ફેરવવા માટે સામગ્રી ચોક્કસ ઊંચાઈએ પહોંચે છે, ત્યારે તે ડ્રાયરના તળિયે પાછું પડી જશે, પછી તે પડતાં જ ગરમ ગેસના પ્રવાહમાંથી પસાર થશે.સ્વતંત્ર એર હેટિંગ સિસ્ટમ, કચરાના નિકાલનું કેન્દ્રિયકરણ ઊર્જા અને ખર્ચ બચતમાં પરિણમે છે.

5.ખાતર ઠંડક

રોટરી ડ્રમ કૂલર ખાતરના પાણીને દૂર કરે છે અને તાપમાન ઘટાડે છે, જે રોટરી ડ્રાયર સાથે કાર્બનિક ખાતર અને ઇન-ઓર્ગેનિક ખાતરના ઉત્પાદનમાં ઉપયોગમાં લેવાય છે, જે ઠંડકની ઝડપમાં ઘણો વધારો કરે છે, અને કામની તીવ્રતામાં રાહત આપે છે.રોટરી કૂલરનો ઉપયોગ અન્ય પાવડર અને દાણાદાર સામગ્રીને ઠંડુ કરવા માટે પણ થઈ શકે છે.

6.ફર્ટિલાઇઝર સ્ક્રીનીંગ: ઠંડક પછી, તમામ અયોગ્ય ગ્રાન્યુલ્સને રોટરી સ્ક્રીનીંગ મશીન દ્વારા તપાસવામાં આવે છે અને બેલ્ટ કન્વેયર દ્વારા મિક્સરમાં પરિવહન કરવામાં આવે છે અને પછી પુનઃપ્રક્રિયા માટે અન્ય કાચી સામગ્રી સાથે મિશ્ર કરવામાં આવે છે.તૈયાર ઉત્પાદનોને કમ્પાઉન્ડ ફર્ટિલાઈઝર કોટિંગ મશીનમાં લઈ જવામાં આવશે.

7. કોટિંગ: તેનો ઉપયોગ મુખ્યત્વે અર્ધ-ગ્રાન્યુલ્સની સપાટીને સમાન રક્ષણાત્મક ફિલ્મ સાથે કોટ કરવા માટે અસરકારક રીતે સાચવણીના સમયગાળાને લંબાવવા અને ગ્રાન્યુલ્સને સરળ બનાવવા માટે થાય છે.કોટિંગ પછી, અહીં છેલ્લી પ્રક્રિયા પર આવો - પેકેજિંગ.

8. પેકેજિંગ સિસ્ટમ: આ પ્રક્રિયામાં ઓટોમેટિક જથ્થાત્મક પેકેજિંગ મશીન અપનાવવામાં આવે છે.મશીન સ્વચાલિત વજન અને પેકિંગ મશીન, કન્વેયિંગ સિસ્ટમ, સીલિંગ મશીન વગેરેથી બનેલું છે.હૂપરને ગ્રાહકની જરૂરિયાતો અનુસાર પણ ગોઠવી શકાય છે.જૈવિક ખાતર અને સંયોજન ખાતર જેવી જથ્થાબંધ સામગ્રીના જથ્થાત્મક પેકેજીંગનો ઉપયોગ વિવિધ ઉદ્યોગો અને ક્ષેત્રોમાં વ્યાપકપણે થાય છે.

પોસ્ટનો સમય: સપ્ટેમ્બર-27-2020